【客戶故事】華眾模具:人機協同創造智能制造新引擎

2024-07-03

寧波華眾模具制造有限公司(以下簡稱華眾模具)是華眾控股旗下的全資子公司,是一家專業從事汽車零部件、塑料注塑模具研發與生產的技術型企業,公司于2002年成立,現有員工190余人,其中中高級技術研發人員占25%以上,擁有眾多技能型人才。本期海天精工走進華眾模具,一睹人機共融下自動化生產的快速發展。

華眾模具與海天精工的緣分可以追溯到2004年,當時華眾模具購買了第一臺 850G加工中心,開啟了與海天精工的長久合作之路。作為國內最早一批使用海天精工的客戶,華眾模具最有發言權。華眾模具總經理周華江在提到850G時難掩贊賞,二十年的設備仍在穩定進行粗加工、半精加工作業,這為后續的合作奠定了基礎。

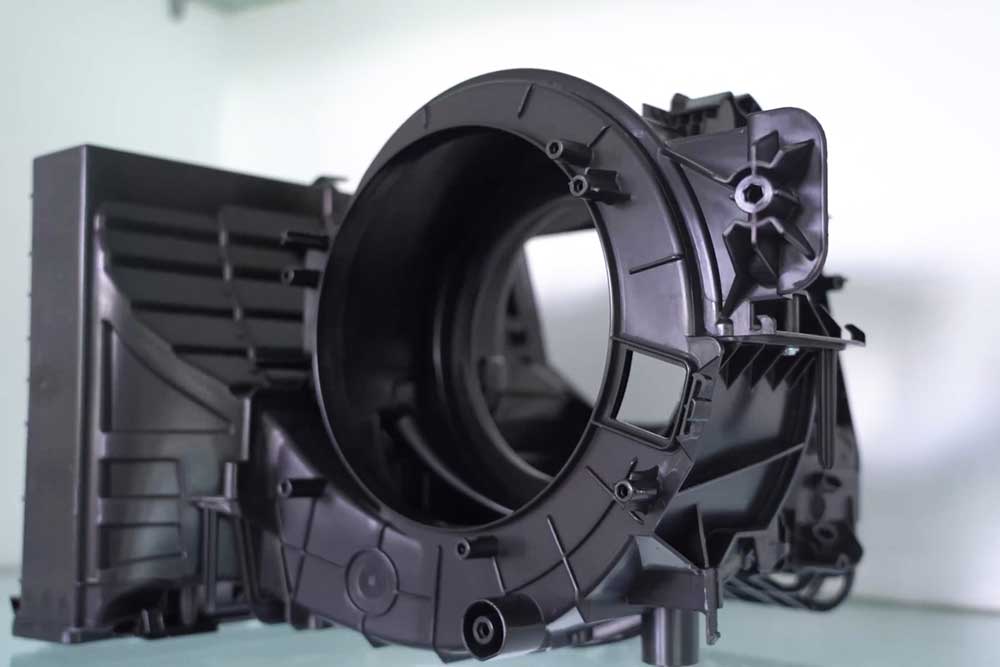

華眾模具以塑料注塑模具起家,目前主營汽車內外飾件的模具生產。隨著新能源汽車的興起,公司進入了熱壓模、電池底庫板(LFC)等賽道,伴隨而來的降低成本、提升質量亟待解決。此時,周華江想到通過自動化生產來降低制造成本,減少運營中的損失,提高企業競爭力。

周華江介紹道:“海天精工的應用人員帶我們看了標準件的自動線,為我們量身規劃,我認為和我的想法符合。模具的零件加工和標準件很不一樣,我們從討論方案到引進這條自動線,經歷了很多輪的磨合,包括線到公司后不斷改進優化,到現在順利投產,達到了我的預期。”海天精工與華眾模具共同邁出的這一步,為模具企業數字化、低成本、高效率發展提供了一個可復制的模板。

華眾模具總經理 周華江

“這條線縮短了模具生產周期,效率提升30%以上,設備稼動率也提高了20%左右。同時減少了人工出錯,降低工件報廢率。”

在華眾模具的生產車間,我們看到了這條FMS自動線,它由四臺海天精工CFV1100立式加工中心組成,搭配裝卸站及AGV小車,可實現“8+16”智能制造模式。生產線白天8小時由少量人工進行上下料、裝夾、檢測等工作,晚上16小時可進行黑燈狀態下的無人化加工,大大提高了生產效率。

華眾模具加工部經理 陳廣增

華眾模具加工部經理陳廣增笑言:“自動線解決了員工不愿上夜班、年輕人不愿進工廠的困擾。”他向我們解釋道:“這條自動線實現了自動跟蹤、自動矯正、自動巡邊、自動對刀等功能。以前操作工要自己電子打平,每把刀重新對刀,損耗時間大。現在通過探針、自動宏程序的方式能解決,避免人工錯誤。”

除此之外,陳廣增還介紹了車間內的海天精工DFS3020五軸高速銑削中心,它解決了電極多、火花周期長的問題,可進行小刀清角,減少90%以上的電極加工。已穩定運行六年,擺角精度維持在0.02毫米左右,情況非常好。

隨著我國工業水平的不斷進步,從自動化到柔性自動化,企業對智造的需求不斷升級。作為智能制造的推動者和踐行者,海天精工將與華眾模具一道,持續開拓、深入鉆研,不斷精進技術,讓大國重器在智能化道路上不斷蛻變。